tengutorvalds

Komplett-PC-Käufer(in)

Moin!

Ich bin lange mit einem alten NZXT Phantom zufrieden gewesen, doch vor kurzem musste ich es zweimal aus meiner Bude schleppen - und da habe ich dann gemerkt, das big tower eigentlich irgendwie doof sind. Wozu so viel Volumen, wenn ich 90% davon 99% der Zeit gar nicht brauche?

Und eigentlich fänd ich es ja cool, wenn ich meinen Rechner und die Valve Index auf dem Rücken mitnehmen kann.

Also mal umgeschaut nach einem ATX-Case, das meine Ansprüche erfüllt uuuuuuuuuuuuuuuuund:

Pustkuchen. Alles große Brocken. Klar, ein ATX-MoBo ist kein mITX, aber man darf ja wohl erwarten, das sich irgendwer aufs wesentliche konzentriert hat?

Nö, ist nicht.

Tja, selbst ist der Schrauber mit einem 3D-Drucker.

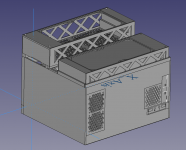

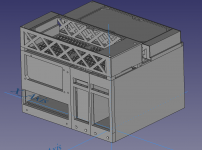

Den Zwischenstand seht ihr hier im Bild:

Ich bin lange mit einem alten NZXT Phantom zufrieden gewesen, doch vor kurzem musste ich es zweimal aus meiner Bude schleppen - und da habe ich dann gemerkt, das big tower eigentlich irgendwie doof sind. Wozu so viel Volumen, wenn ich 90% davon 99% der Zeit gar nicht brauche?

Und eigentlich fänd ich es ja cool, wenn ich meinen Rechner und die Valve Index auf dem Rücken mitnehmen kann.

Also mal umgeschaut nach einem ATX-Case, das meine Ansprüche erfüllt uuuuuuuuuuuuuuuuund:

Pustkuchen. Alles große Brocken. Klar, ein ATX-MoBo ist kein mITX, aber man darf ja wohl erwarten, das sich irgendwer aufs wesentliche konzentriert hat?

Nö, ist nicht.

Tja, selbst ist der Schrauber mit einem 3D-Drucker.

Den Zwischenstand seht ihr hier im Bild:

.

.

, solange du es nicht kommerziell nutzt. Es fehlen ein paar Optionen, aber im Bezug zum 3D-Druck sind die aber komplett zu vernachlässigen.

, solange du es nicht kommerziell nutzt. Es fehlen ein paar Optionen, aber im Bezug zum 3D-Druck sind die aber komplett zu vernachlässigen.